表面豪克能超声滚压处理对高速列车车轴钢疲劳性能的影响

Effects of Surface Ultrasonic RollingProcessing on Fatigue Properties ofAxle Steel Used on High Speed Train

任学冲1﹐陈利钦2,刘鑫贵3,项彬3,林国标3

(1 北京科技大学国家材料服役安全科学中心,北京100083;

2北京科技大学材料科学与工程学院,北京100083 ;3中国铁道科学研究院金属与化学研究所,北京100081)

摘要:

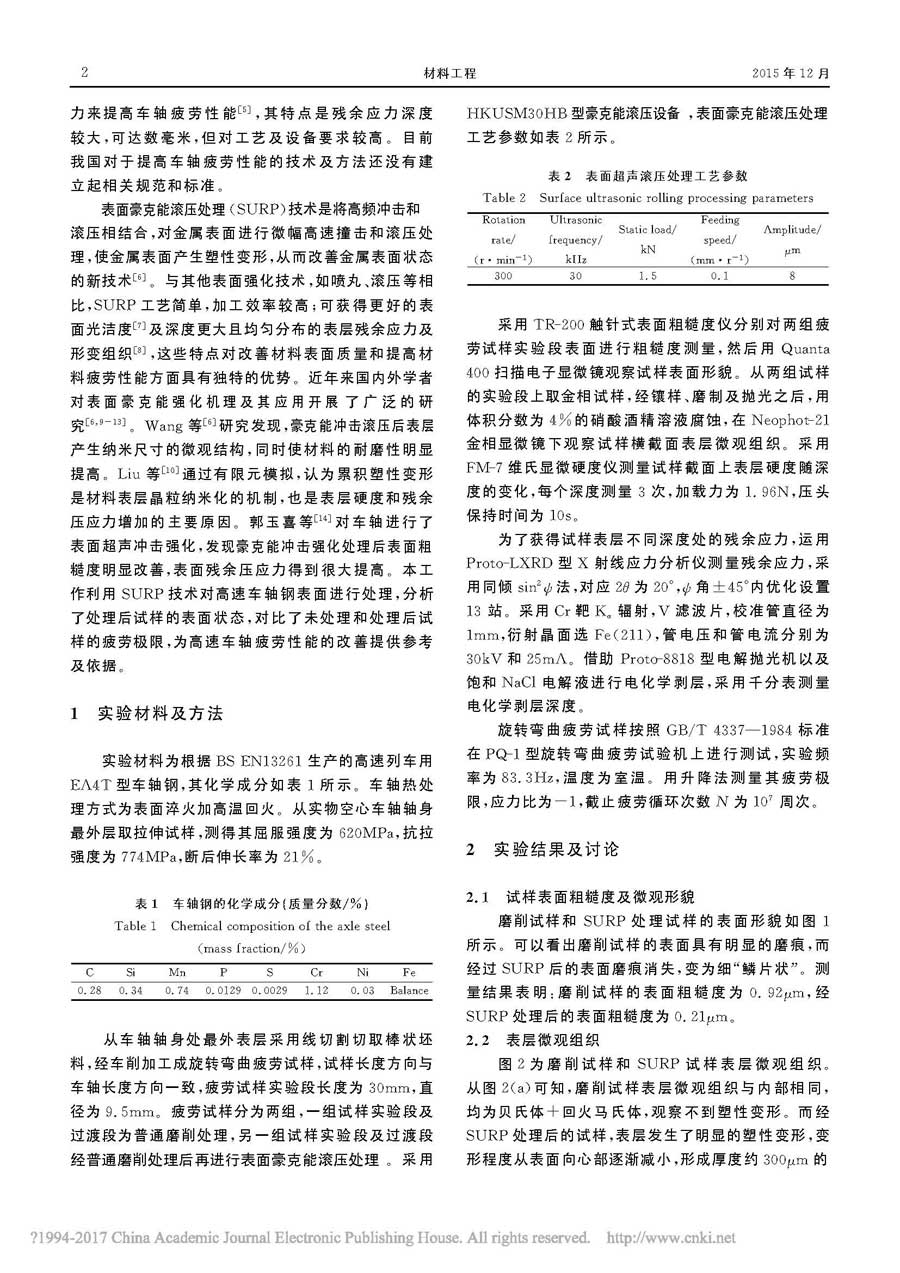

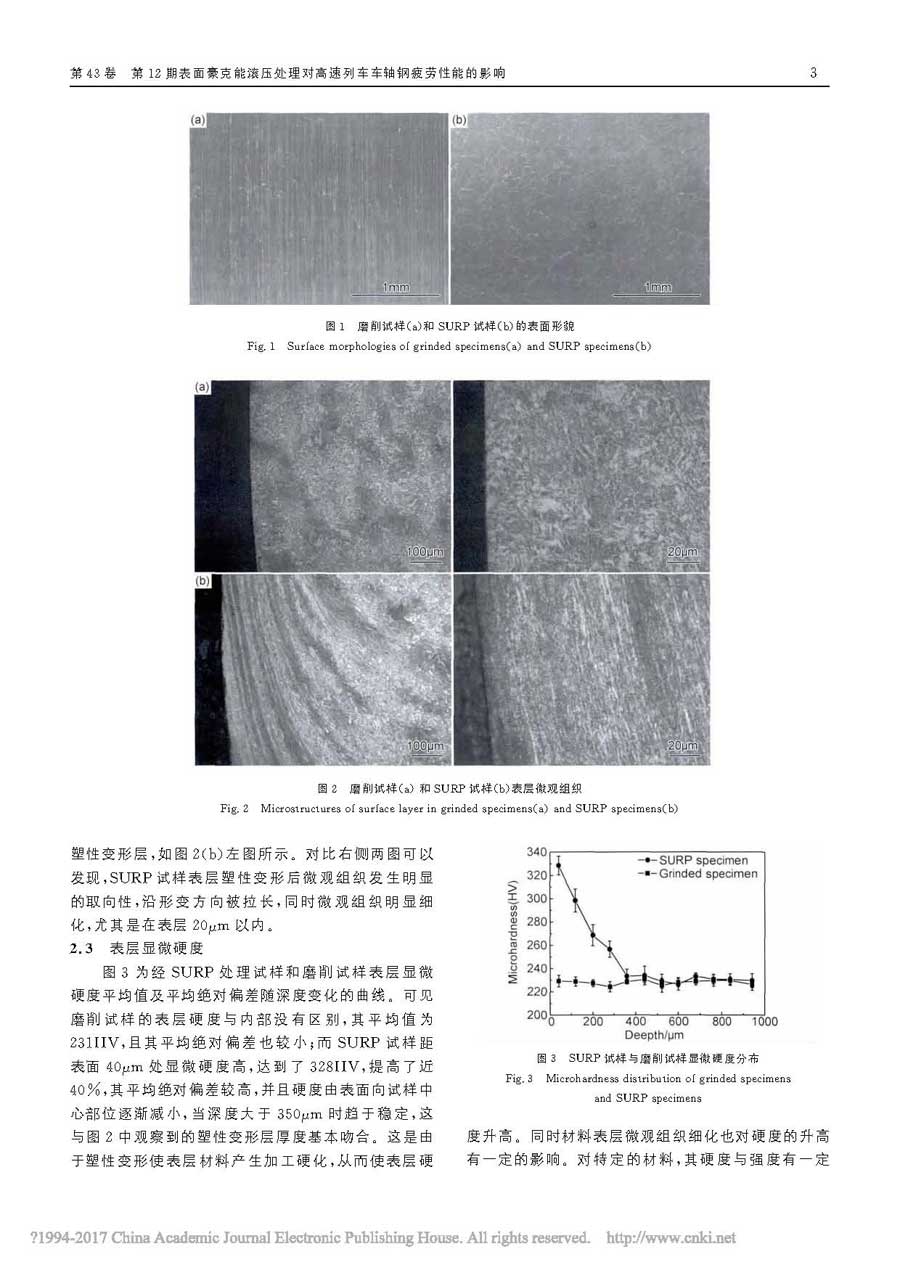

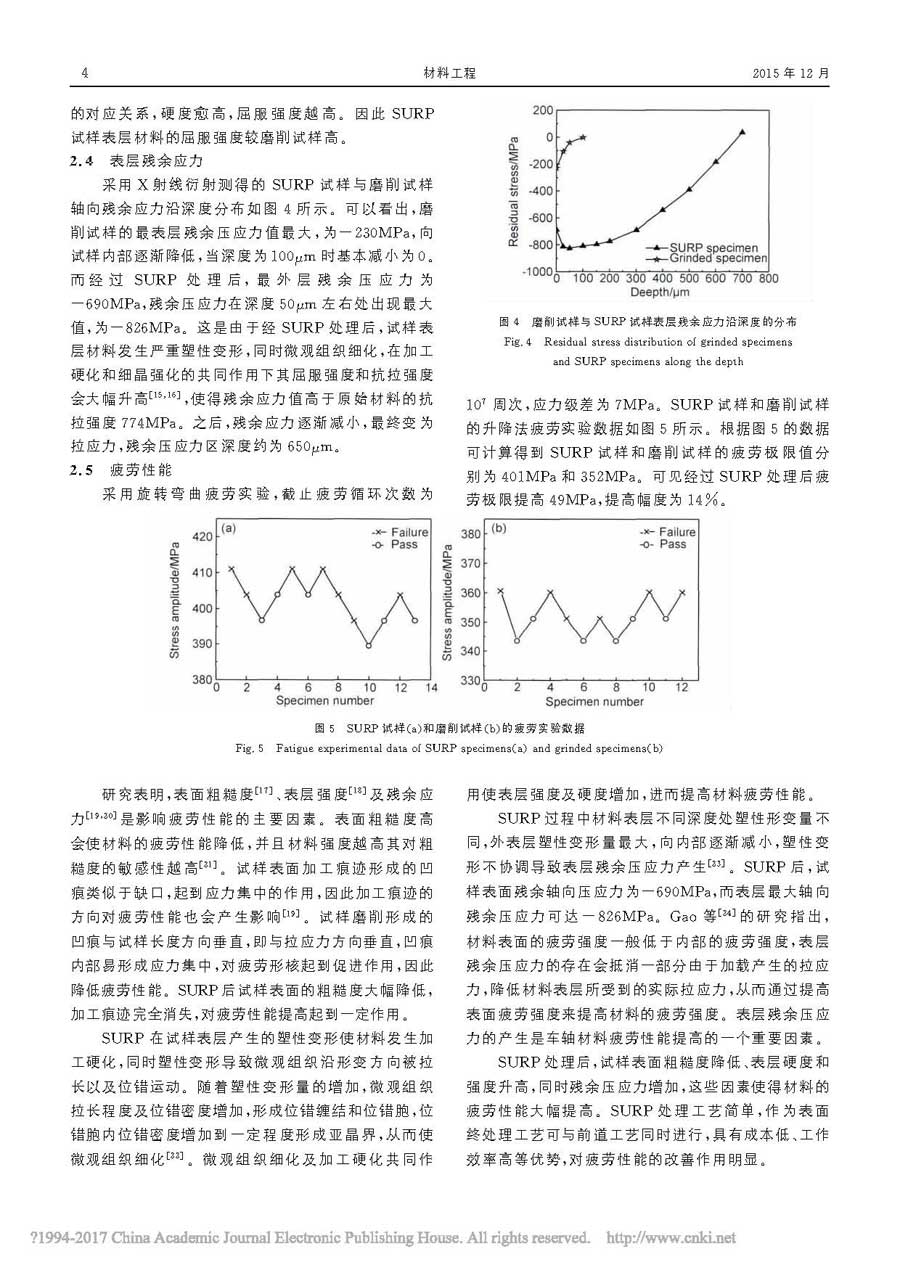

对EA4T型高速列车车轴钢棒状旋转弯曲疲劳试样实验段磨削加工后进行了表面豪克能滚压处理,观察了处理前后试样的表面形貌及表层微观组织,测量了处理前后试样的表面粗糙度、表层硬度及表层残余应力。利用旋转弯曲疲劳实验得到处理前后试样的疲劳极限。结果表明:表面豪克能滚压处理后,试样的疲劳极限由352MPa提高到401MPa。疲劳极限的提高主要由于表面豪克能超声滚压处理后试样表面粗糙度降低表层强度及残余压应力增加。

关键词:

车轴钢;表面豪克能滚压处理;疲劳极限;表面粗糙度;残余应力;超声滚压

随着我国高速铁路的快速发展﹐高速列车运行安全受到越来越高的重视。车轴是高速列车走行系统中最关键的受力部件之一[1,承受高周乃至超高周的旋转弯曲交变载荷作用﹐其失效形式多为疲劳破坏[23]。因此提高车轴的疲劳性能﹐保证其运行安全,延长其服役寿命具有重要的经济和社会价值。

研究表明,疲劳裂纹主要萌生于车轴的表面[,表面状态对车轴的疲劳性能有着至关重要的影响。因此如何选用一种合适的表面强化方法﹐从而有效地改善材料的表面状态以提高车轴的疲劳寿命,已经成为近些年来国内外学者的关注重点。日本新干线车轴采用中频感应加热淬火方法使表面产生残余压应力来提高车轴疲劳性能[5]﹐其特点是残余应力深度较大,可达数毫米,但对工艺及设备要求较高。目前我国对于提高车轴疲劳性能的技术及方法还没有建立起相关规范和标准。

表面豪克能滚压处理(SURP)技术是将高频冲击和滚压相结合,对金属表面进行微幅高速撞击和滚压处理,使金属表面产生塑性变形,从而改善金属表面状态的新技术[ 6]。与其他表面强化技术,如喷丸、滚压等相比,SURP工艺简单﹐加工效率较高;可获得更好的表面光洁度[及深度更大且均匀分布的表层残余应力及形变组织l8,这些特点对改善材料表面质量和提高材料疲劳性能方面具有独特的优势。近年来国内外学者对表面豪克能强化机理及其应用开展了广泛的研究[6·9-13]。Wang 等[6]研究发现,豪克能冲击滚压后表层产生纳米尺寸的微观结构,同时使材料的耐磨性明显提高。Liu等[10]通过有限元模拟﹐认为累积塑性变形是材料表层晶粒纳米化的机制﹐也是表层硬度和残余压应力增加的主要原因。郭玉喜等[14]对车轴进行了表面超声冲击强化,发现豪克能冲击强化处理后表面粗糙度明显改善,表面残余压应力得到很大提高。本工作利用SURP技术对高速车轴钢表面进行处理,分析了处理后试样的表面状态,对比了未处理和处理后试样的疲劳极限,为高速车轴疲劳性能的改善提供参考及依据。