发动机气门是发动机的重要零部件之一,在密闭燃烧室空间工作的零件中,气门的温度最高。进气门工作温度一般在200~450C排气门的工作温度一般在700~850C。高温下材料的各项性能发生变化,使机械性能下降,甚至发生蠕变。与此同时,气门还要承受高压,目前我国自然吸气柴油机的最高爆压一般要大于8.5MPa 增压及增压中冷柴油机为10~15MPa有的甚至还要高。工作中气门不仅承受着高频冲击、交变的拉压及热应力的作用,还承受着高温腐蚀和高速燃气的冲刷。在高温、高压和高速气流作用下气门颈部易产生疲劳断裂现就失效类型、原因与对策阐述如下,供同行参考。

失效类型判定

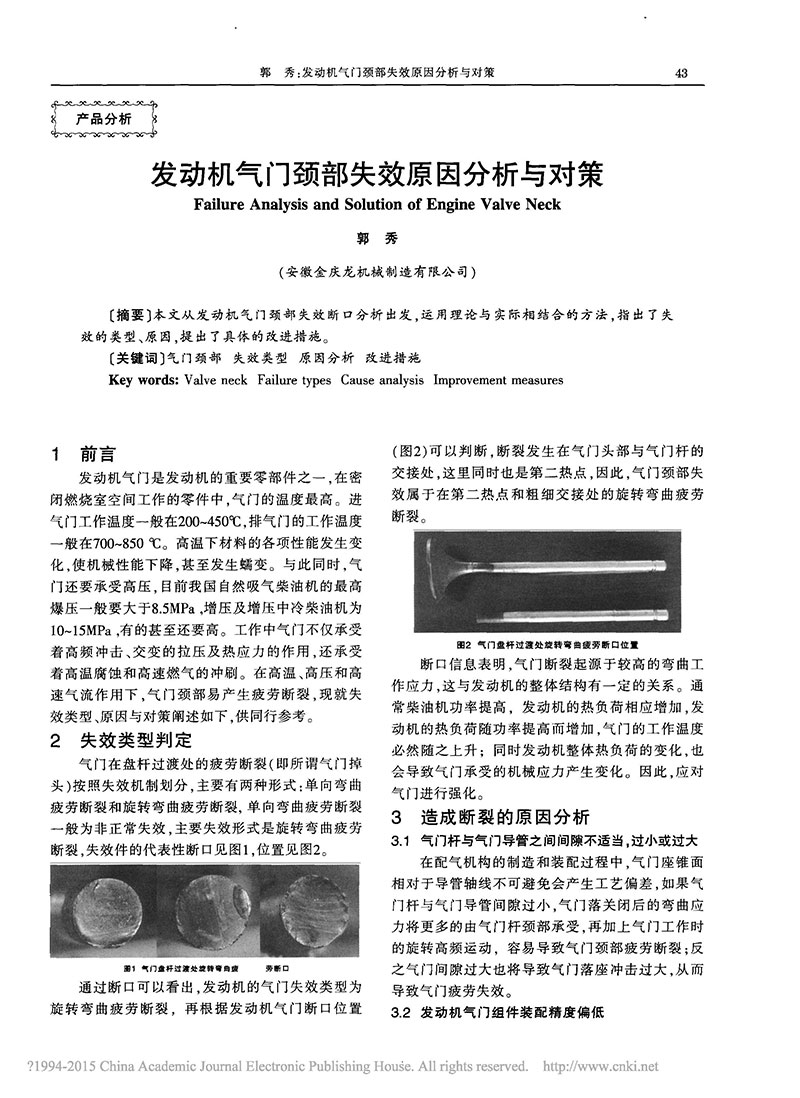

气门在盘杆过渡处的疲劳断裂(即所谓气门掉头)按照失效机制划分,主要有两种形式:单向弯曲疲劳断裂和旋转弯曲疲劳断裂,单向弯曲疲劳断裂一般为非正常失效,主要失效形式是旋转弯曲疲劳断裂,失效件的代表性断口见图1,位置见图2

图2)可以判断,断裂发生在气门头部与气门杆的交接处,这里同时也是第二热点,因此,气门颈部失效属于在第二热点和粗细交接处的旋转弯曲疲劳断裂。断口信息表明,气门断裂起源于较高的弯曲工作应力,这与发动机的整体结构有一定的关系。通常柴油机功率提高,发动机的热负荷相应增加,发动机的热负荷随功率提高而增加,气门的工作温度必然随之上升;同时发动机整体热负荷的变化,也会导致气门承受的机械应力产生变化。因此,应对气门进行强化。

造成断裂的原因分析

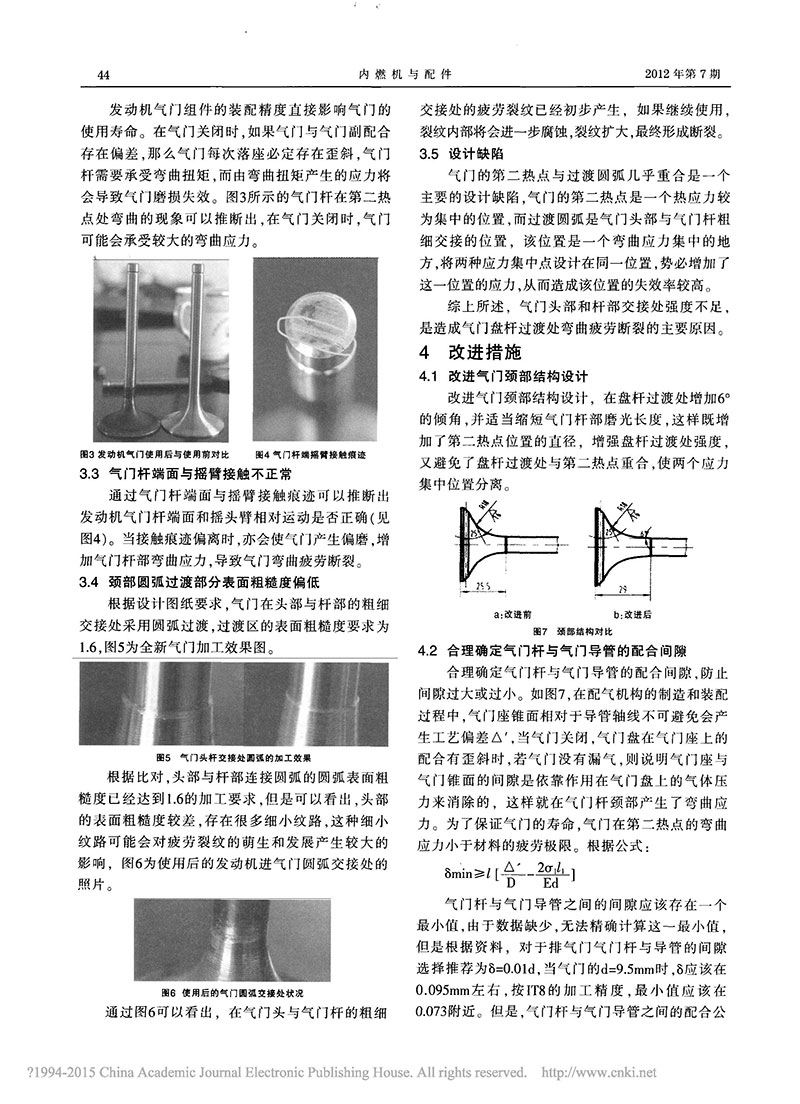

3.1 气门杆与气门导管之间间隙不适当,过小或过大在配气机构的制造和装配过程中气门座锥面相对于导管轴线不可避免会产生工艺偏差,如果气门杆与气门导管间隙过小,气门落关闭后的弯曲应力将更多的由气门杆颈部承受.再加上气门工作时的旋转高频运动,容易导致气门颈部疲劳断裂:反之气门间隙过大也将导致气门落座冲击过大,从而导致气门疲劳失效。发动机气门组件的装配精度直接影响气门的使用寿命。在气门关闭时,如果气门与气门副配合存在偏差,那么气门每次落座必定存在歪斜气门杆需要承受弯曲扭矩,而由弯曲扭矩产生的应力将会导致气门磨损失效。图3所示的气门杆在第二热点处弯曲的现象可以推断出,在气门关闭时,气门可能会承受较大的弯曲应力。

图3 动机气门使用后与用前对比3.3气门杆端面与摇臂接触不正常

图4 气门杆端据臂接触痕迹

通过气门杆端面与摇臂接触痕迹可以推断出发动机气门杆端面和摇头臂相对运动是否正确(见图4)。当接触痕迹偏离时,亦会使气门产生偏磨增加气门杆部弯曲应力,导致气门弯曲疲劳断裂。3.4 颈部圆弧过渡部分表面粗糙度偏低

根据设计图纸要求气门在头部与杆部的粗细交接处采用圆弧过渡,过渡区的表面粗糙度要求为1.6,图5为全新气门加工效果图。

根据比对,头部与杆部连接圆弧的圆弧表面粗糙度已经达到1.6的加工要求,但是可以看出,头部的表面粗糙度较差,存在很多细小纹路,这种细小纹路可能会对疲劳裂纹的萌生和发展产生较大的影响,图6为使用后的发动机进气门圆弧交接处的照片。

图6 使用后的气门围弧交接处状况通过图6可以看出,在气门头与气门杆的粗细交接处的疲劳裂纹已经初步产生,如果继续使用,裂纹内部将会进一步腐蚀,裂纹扩大,最终形成断裂3.5设计缺陷

气门的第二热点与过渡圆弧几乎重合是一个主要的设计缺陷,气门的第二热点是一个热应力较为集中的位置,而过渡圆弧是气门头部与气门杆粗细交接的位置,该位置是一个弯曲应力集中的地方,将两种应力集中点设计在同一位置,势必增加了这一位置的应力,从而造成该位置的失效率较高综上所述,气门头部和杆部交接处强度不足是造成气门盘杆过渡处弯曲疲劳断裂的主要原因.

改进措施

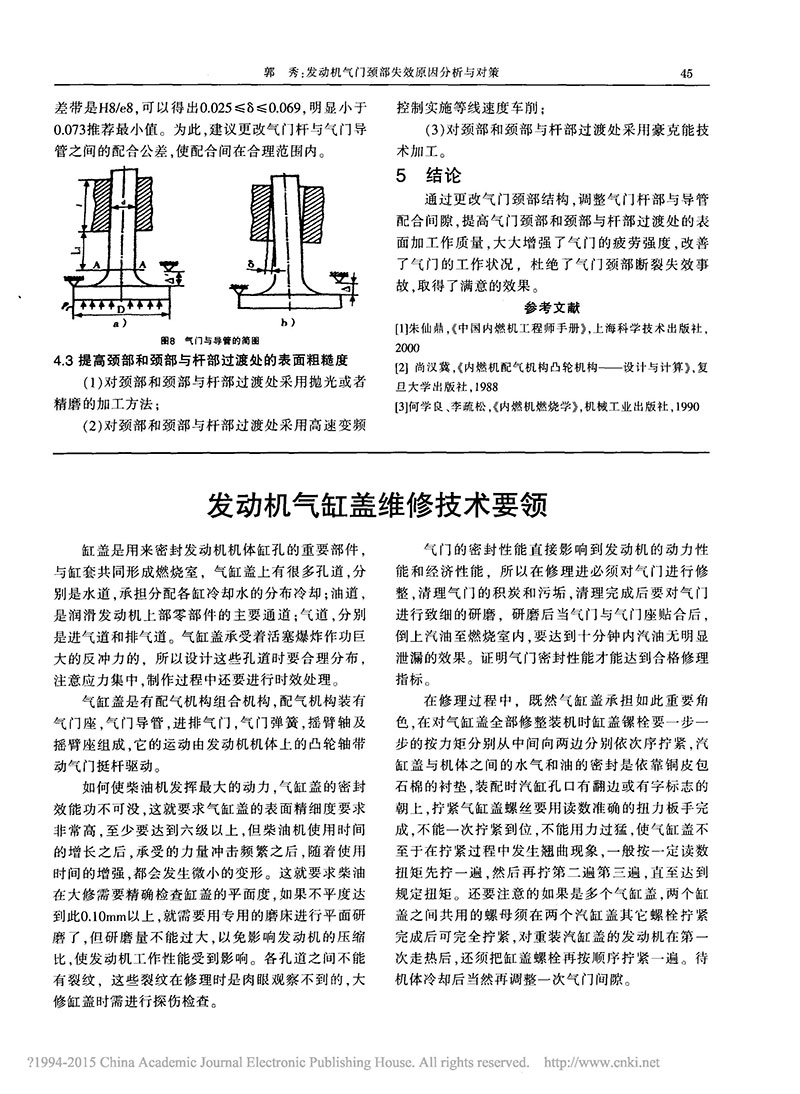

4.1改进气门颈部结构设计

改进气门颈部结构设计,在盘杆过渡处增加6的倾角,并适当缩短气门杆部磨光长度,这样既增加了第二热点位置的直径,增强盘杆过渡处强度又避免了盘杆过渡处与第二热点重合,使两个应力集中位置分离。

图7 颈部结构对比

4.2 合理确定气门杆与气门导管的配合间隙

合理确定气门杆与气门导管的配合间隙,防止间隙过大或过小。如图7,在配气机构的制造和装配过程中,气门座锥面相对于导管轴线不可避免会产生工艺偏差A’,当气门关闭,气门盘在气门座上的配合有歪斜时,若气门没有漏气,则说明气门座与气门锥面的间隙是依靠作用在气门盘上的气体压力来消除的,这样就在气门杆颈部产生了弯曲应力。为了保证气门的寿命,气门在第二热点的弯曲应力小于材料的疲劳极限。

气门杆与气门导管之间的间隙应该存在一个最小值,由于数据缺少,无法精确计算这一最小值但是根据资料,对于排气门气门杆与导管的间隙选择推荐为8=0.01d,当气门的d=9.5mm时应该在0.095mm左右,按IT8的加工精度,最小值应该在0.073附近。但是,气门杆与气门导管之间的配合公差带是H8/e8,可以得出0.025≤8S0.069,明显小于0.073推荐最小值。为此,建议更改气门杆与气门导管之间的配合公差,使配合间在合理范围内。

4.3提高颈部和颈部与杆部过渡处的表面粗糙度

(1)对颈部和颈部与杆部过渡处采用抛光或者精磨的加工方法:

(2)对颈部和颈部与杆部过渡处采用高速变频控制实施等线速度车削:

(3)对颈部和颈部与杆部过渡处采用豪克能技术加工。

结论

(2)对颈部和颈部与杆部过渡处采用高速变频