车轴是承受机车车辆质量的关键部件,在运行中要承受静载荷、动载荷和制动附加载荷的作用,失效的主要形式是疲劳破坏﹒近年来,随看铁路的高速化和重载化,车轴的疲劳破坏日益严重,对行车的安全性能提出了严峻的挑战.疲劳预伤”往往发生在表面或从表面开始,然后i逐渐回内部扩展并最终导致整个构件失效,造成了旦大经济损失和安全隐患.因此,可以通过改变表面晶粒的结构、硬度或残余应力来提高表面性能,从而减少或延缓车轴的失效,对保证轨道交通的顺物通行有积极意义.

目前在实际生产中广泛采用长逛化仅不术提高车轴钢表面性能,主要有喷丸强化﹑滚压强化和感应淬火等3﹐这些方法取得了良好的强化效果,但也存在着一些局限性,如设备庞大,效率低,污染大,处理效果还没有达到人们的预期⒅.豪克能技术作为一种有效的表面强化方法,可以使金属表面产生弹塑性变形﹐晶粒减小,硬度增加,同时改变表面的残余应力状态﹑提高金属的疲劳寿命和腐蚀性能;并且豪克能设备体积小、质量轻,噪声小污染少,成本低耗能少;豪克能处理具有速度快,强化层较深,可以引入较大的残余压应力,同时不受工件形状限制,还可以与其它设备组成生产线等优特点,故可以把豪克能技术应用于车轴钢的表面强化上,提高其综合力学性能.本文主要研究了豪克能处理后的EA4T车轴钢显微组织及硬度的变化。

结论

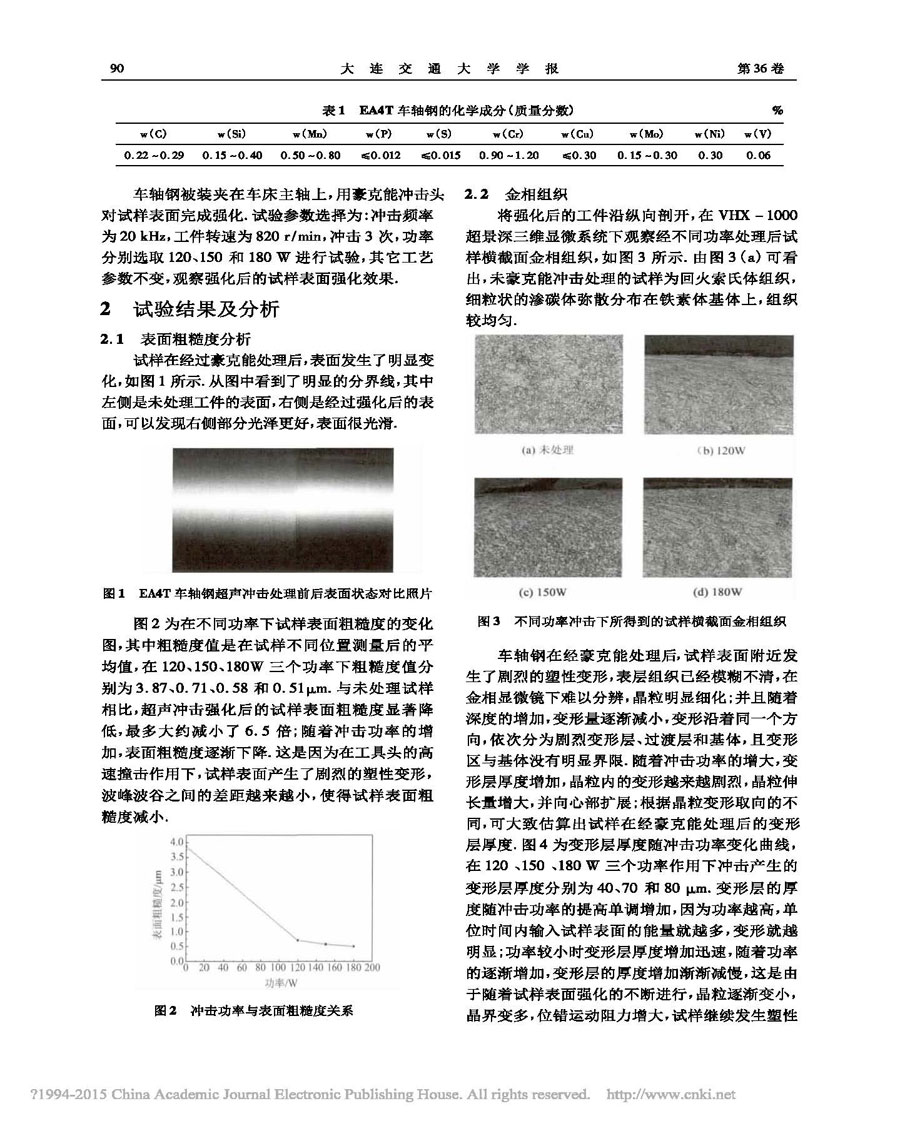

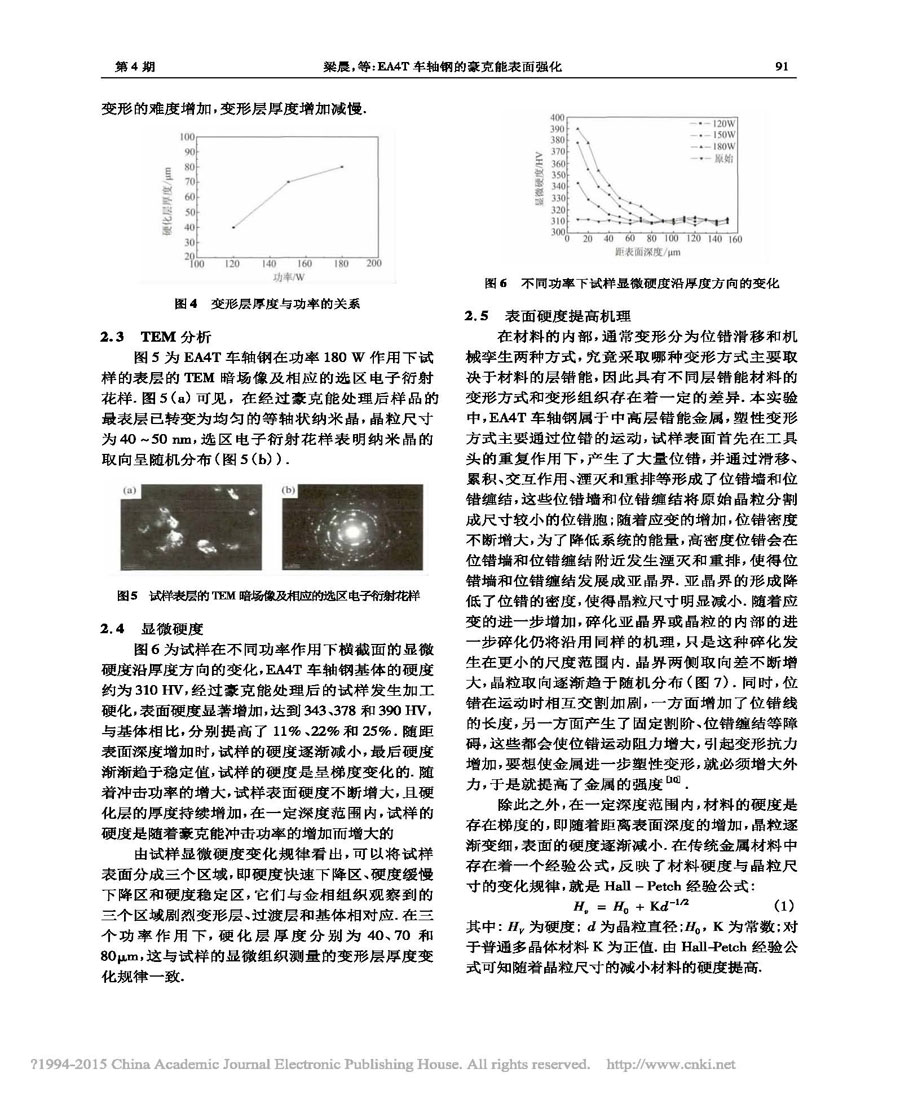

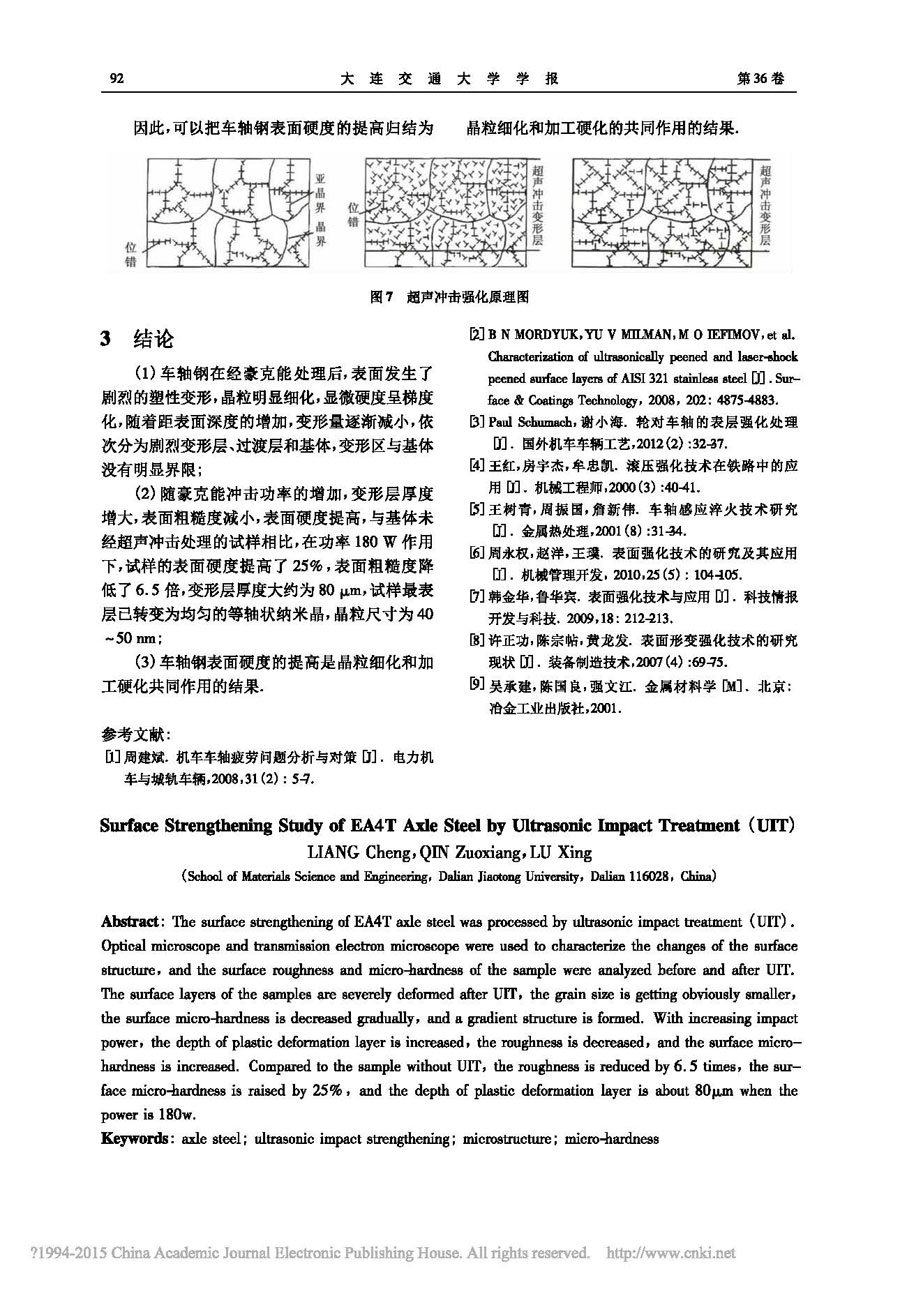

(1)车轴钢在经豪克能超声滚压处理后,表面发生了剧烈的塑性变形,晶粒明显细化,显微硬度呈梯度化,随着距表面深度的增加,变形量逐渐减小,依次分为剧烈变形层、过渡层和基体,变形区与基体没有明显界限;

(2)随豪克能冲击功率的增加,变形层厚度增大,表面粗糙度减小,表面硬度提高,与基体未经超声冲击处理的试样相比,在功率180 W作用下,试样的表面硬度提高了25%,表面粗糙度降低了6.5倍,变形层厚度大约为80 um,试样最表层已转变为均匀的等轴状纳米晶﹐晶粒尺寸为40~ 50 nm;

(3)车轴钢表面硬度的提高是晶粒细化和加工硬化共同作用的结果.